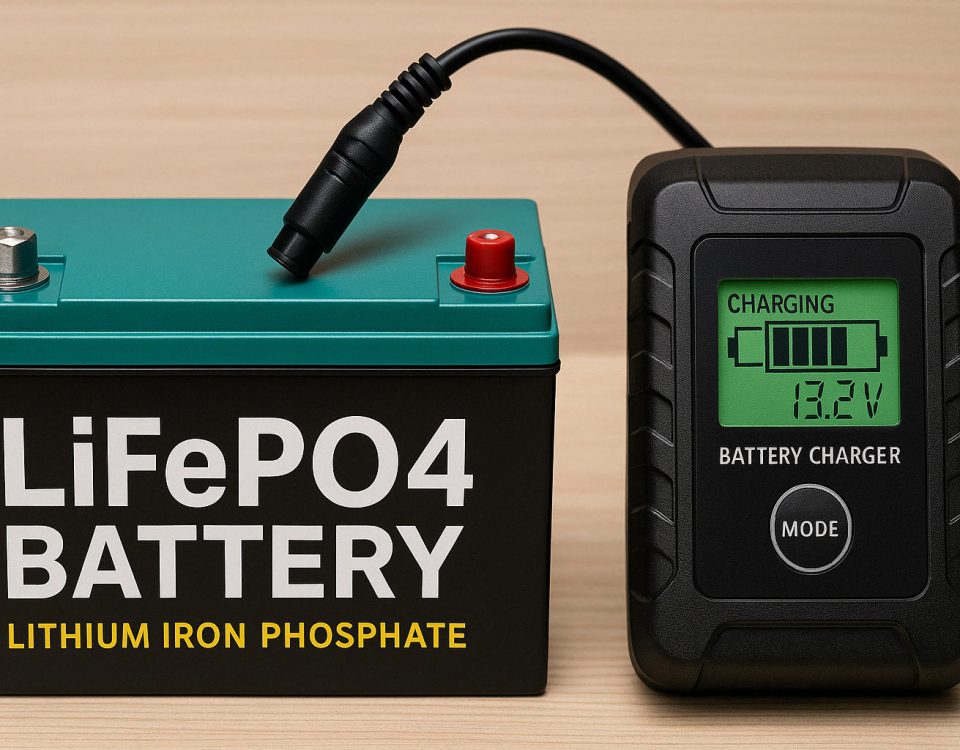

A medida que aumenta la demanda mundial de baterías de litio fosfato de hierro (LiFePO4), los fabricantes tienen cada vez más la tarea de diseñar productos que puedan funcionar de forma óptima en una serie de condiciones difíciles, incluidas las duras temperaturas invernales. El frío plantea importantes retos para el rendimiento de las baterías, como la reducción de la capacidad, la ralentización de los tiempos de carga y los posibles daños a largo plazo si no se solucionan adecuadamente. Por ello, crear una batería que sea a la vez de alto rendimiento y resistente a los efectos negativos de las bajas temperaturas es crucial para los fabricantes que aspiran a satisfacer las necesidades del mercado.

En este artículo, analizamos cómo pueden los fabricantes mejorar la resistencia de Baterías LiFePO4 a bajas temperaturas durante la fase de producción. Hablaremos de varias estrategias de fabricación centradas en mejorar el diseño, los materiales y las tecnologías de las baterías para garantizar su rendimiento óptimo incluso en entornos helados.

Cómo afecta el frío a las baterías LiFePO4

Antes de profundizar en las soluciones de fabricación, es importante comprender los retos científicos que el frío plantea a las baterías LiFePO4. A bajas temperaturas, los procesos químicos en el interior de la batería se ralentizan, lo que provoca un aumento de la resistencia interna, una menor aceptación de la carga y una menor potencia de salida. Esto conlleva una notable reducción de la capacidad disponible y un mayor riesgo de degradación de la batería con el paso del tiempo.

Sin embargo, adoptando un enfoque de fabricación proactivo, estos efectos adversos pueden mitigarse. A continuación se presentan varias estrategias que los fabricantes pueden aplicar para producir baterías LiFePO4 resistentes al frío que ofrezcan un rendimiento fiable incluso en condiciones de baja temperatura.

1. Optimización de la formulación de electrolitos para un rendimiento a baja temperatura

El electrolito desempeña un papel fundamental a la hora de facilitar el movimiento de los iones de litio dentro de la batería, y su formulación influye directamente en la capacidad de rendimiento de la batería a bajas temperaturas. Los fabricantes pueden optimizar el electrolito para aumentar su fluidez a temperaturas más bajas, mejorando así la conductividad de los iones y reduciendo la resistencia interna.

- Uso de aditivos avanzados: Al incorporar aditivos especializados, como los que aumentan la conductividad iónica a bajas temperaturas, los fabricantes pueden evitar que el electrolito se vuelva demasiado viscoso en entornos más fríos. Esto garantiza que los iones puedan seguir fluyendo libremente, manteniendo el rendimiento incluso en condiciones de congelación.

- Composición electrolítica mejorada: La modificación del disolvente de base utilizado en el electrolito también puede reducir los puntos de congelación, lo que mejora aún más el rendimiento. Los fabricantes pueden utilizar disolventes fluorados u otros disolventes avanzados que soporten temperaturas más bajas sin congelarse.

2. Sistemas de gestión térmica integrados en el diseño de la batería

Una gestión térmica eficaz es crucial para garantizar que una batería funcione dentro de su rango óptimo de temperatura, especialmente en climas fríos. Durante el proceso de fabricación, la integración de un sistema de gestión térmica que mantenga una temperatura estable dentro de las celdas de la batería puede reducir significativamente el riesgo de pérdida de capacidad.

- Elementos calefactores integrados: Algunos fabricantes están incorporando pequeños elementos calefactores de baja potencia directamente en la batería para mantener una temperatura estable. Estos elementos podrían alimentarse a través del propio suministro de energía de la batería y activarse cuando las temperaturas desciendan por debajo de un determinado umbral.

- Materiales de cambio de fase (PCM): La incorporación de PCM en la batería puede ayudar a absorber el exceso de calor durante la carga y liberarlo cuando baja la temperatura. Estos materiales cambian de fase a una temperatura determinada, lo que permite regular eficazmente la temperatura interna de la batería.

3. Mejora de la resistencia interna y la conductividad de la batería

Las bajas temperaturas pueden aumentar la resistencia interna de la batería, lo que reduce su eficiencia global. Una forma de mitigar este problema durante el proceso de fabricación es optimizar los materiales del ánodo y el cátodo para mejorar su rendimiento a bajas temperaturas.

- Selección de materiales catódicos y anódicos de alto rendimiento: Los fabricantes pueden utilizar materiales más capaces de conducir iones a bajas temperaturas, como mezclas de níquel-manganeso-cobalto (NMC) o compuestos de litio especializados que mejoran la conductividad.

- Técnicas avanzadas de revestimiento: La aplicación de revestimientos conductores a las superficies del ánodo y el cátodo puede reducir la resistencia interna y ayudar a mantener un alto rendimiento en entornos fríos. Estos revestimientos pueden adaptarse para minimizar el impacto de las temperaturas bajo cero en la eficiencia de las baterías.

4. Diseño de carcasas de baterías duraderas para protegerlas del frío

La carcasa física de la batería desempeña un papel importante en su capacidad para soportar temperaturas frías. Una carcasa de batería bien diseñada puede aislar y proteger los componentes internos de los efectos dañinos del frío extremo.

- Recintos aislados: Los fabricantes pueden utilizar materiales aislantes de alta calidad, como polipropileno expandido (EPP) o policarbonato, para revestir la batería. Estos materiales ayudan a mantener la temperatura interna a la vez que protegen físicamente de los factores ambientales externos.

- Diseños inteligentes de armarios: Al diseñar carcasas con ventilación integrada y flujo de aire optimizado, los fabricantes pueden garantizar que la batería se mantenga a una temperatura ideal. Esto también evita la acumulación de calor durante el funcionamiento, que podría provocar un sobrecalentamiento o daños durante la carga.

5. Integración de sistemas avanzados de gestión de baterías (BMS) para la optimización en climas fríos

Un sistema de gestión de baterías (BMS) robusto puede desempeñar un papel crucial en la gestión del rendimiento de la batería en condiciones climáticas frías. Al integrar funciones avanzadas de supervisión y regulación, el BMS puede ayudar a evitar la degradación del rendimiento regulando la carga, la descarga y la temperatura.

- Modo frío: Algunos sistemas BMS avanzados incluyen un "modo de clima frío" que ajusta los ritmos de carga y descarga en función de la temperatura. Esta función garantiza que la batería no intente cargarse o descargarse demasiado rápido a bajas temperaturas, lo que podría provocar daños irreversibles.

- Control de la temperatura en tiempo real: La incorporación de sensores de temperatura al BMS puede proporcionar datos en tiempo real sobre el estado de la batería, lo que permite tanto a los fabricantes como a los usuarios controlar su rendimiento e intervenir cuando sea necesario.

6. Selección de pilas de litio de alta calidad para bajas temperaturas

No todas las pilas de iones de litio son iguales, y seleccionar pilas diseñadas para funcionar bien a bajas temperaturas es clave. Durante la fase de fabricación, los fabricantes de baterías deben abastecerse cuidadosamente de pilas de proveedores de confianza especializados en productos aptos para climas fríos.

- Células clasificadas para baja temperatura: Algunas pilas de iones de litio se han diseñado específicamente para ofrecer un mejor rendimiento en climas fríos. Estas pilas utilizan materiales de mayor calidad y han sido probadas para funcionar a temperaturas más bajas sin pérdidas significativas de capacidad o seguridad.

- Mejoras en el diseño de las células: Los fabricantes también pueden centrarse en mejorar el diseño de las células individuales para mejorar su rendimiento en climas fríos. Por ejemplo, el uso de colectores de corriente más gruesos y separadores de mayor calidad puede evitar fallos en entornos de bajas temperaturas.

7. Pruebas y validación en condiciones reales

Aunque las soluciones teóricas y las optimizaciones de diseño son importantes, es esencial realizar pruebas rigurosas en el mundo real para garantizar que las baterías funcionarán como se espera en condiciones reales de frío. Los fabricantes deberían someter sus baterías LiFePO4 a pruebas de temperaturas extremas tanto en entornos controlados como en escenarios reales.

- Pruebas de envejecimiento acelerado: Al simular el uso a largo plazo en climas fríos mediante pruebas de envejecimiento acelerado, los fabricantes pueden identificar posibles puntos débiles en el diseño de la batería e introducir las mejoras necesarias.

- Pruebas sobre el terreno: Probar las baterías en entornos fríos y adversos, como en camiones o carretillas elevadoras utilizadas en invierno, proporciona información valiosa sobre el comportamiento de las baterías a lo largo del tiempo y durante su uso real.

El papel de RICHYE en la fabricación de baterías LiFePO4 resistentes al frío

En RicoEn RICHYE, estamos comprometidos con el diseño y la fabricación de baterías de litio que ofrezcan un rendimiento óptimo en todas las condiciones, incluidos los entornos fríos. Como fabricante líder de baterías LiFePO4 de alto rendimiento, los productos de RICHYE están diseñados con una gestión térmica avanzada, materiales robustos y características de diseño superiores para garantizar la fiabilidad, la seguridad y la longevidad. Nuestras baterías se prueban en condiciones rigurosas para garantizar que proporcionan una potencia y eficiencia constantes incluso en los entornos más exigentes.

La dedicación de RICHYE a la calidad y la innovación nos ha posicionado como un socio de confianza para las industrias que requieren soluciones energéticas duraderas y de alto rendimiento. Ya sea para carretillas elevadoras eléctricas, vehículos de guiado automático (AGV) u otras aplicaciones industriales, las baterías de RICHYE están diseñadas para soportar las condiciones más duras, incluidas las temperaturas extremadamente frías.

Conclusión

A medida que crece la demanda de baterías LiFePO4 de alto rendimiento, los fabricantes deben tomar medidas proactivas para garantizar que sus productos puedan hacer frente a los retos que plantea el frío. Desde la optimización de las fórmulas de los electrolitos hasta la integración de sistemas avanzados de gestión térmica, las estrategias descritas anteriormente ofrecen soluciones prácticas y eficaces para producir baterías que rindan bien a temperaturas bajo cero.

Al centrarse en la ciencia de los materiales, las mejoras de diseño y la integración de tecnología inteligente, los fabricantes pueden crear baterías de LiFePO4 que ofrezcan una potencia y una longevidad fiables, incluso en las condiciones invernales más duras. Con empresas como Rico líder en innovación y rendimiento, las industrias pueden confiar en que sus soluciones de baterías seguirán satisfaciendo sus necesidades durante todo el año.