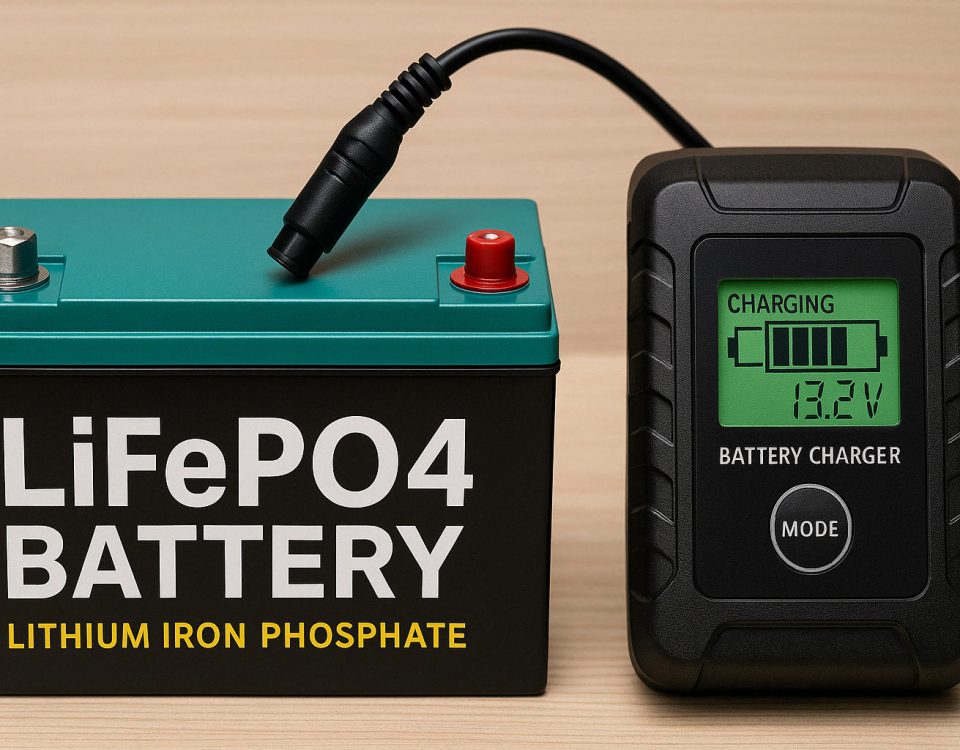

Baterías de litio fosfato de hierro (LiFePO₄ o LFP) se han convertido en la piedra angular de los sectores del almacenamiento de energía y los vehículos eléctricos, famosos por su seguridad, longevidad y rentabilidad. Sin embargo, lograr una calidad constante en la producción en masa sigue siendo un reto importante, que afecta tanto al rendimiento como a la rentabilidad. Este artículo profundiza en los puntos críticos del control de calidad en la fabricación de baterías LFP, ofreciendo ideas para mejorar la consistencia y fiabilidad de la producción.

1. Impacto de la selección de materias primas en la consistencia de las baterías

Los cimientos de una Batería LFP radica en la meticulosa selección de las materias primas. Entre los factores clave figuran:

-

Distribución del tamaño de las partículas: El tamaño uniforme de las partículas garantiza reacciones electroquímicas constantes, lo que se traduce en un rendimiento estable de la batería. Las variaciones pueden provocar una distribución desigual de la corriente, lo que afecta a la capacidad y la vida útil.

-

Niveles de pureza: Las impurezas, incluso en cantidades ínfimas, pueden provocar reacciones secundarias no deseadas, comprometiendo la seguridad y la eficiencia de las baterías. Garantizar una alta pureza en materiales como el carbonato de litio y el fosfato de hierro es primordial.

Para mitigar estos riesgos es esencial aplicar estrictos controles de calidad durante la adquisición de materiales.

2. Control de parámetros críticos en los procesos de preparación y revestimiento de lodos

El proceso de fabricación de los electrodos influye significativamente en la consistencia de las baterías. Entre los aspectos clave se incluyen:

-

Preparación del lodo: Conseguir una mezcla homogénea de materiales activos, aglutinantes y disolventes es crucial. Parámetros como la viscosidad, el contenido de sólidos y la velocidad de mezcla deben controlarse con precisión para garantizar la uniformidad.

-

Proceso de revestimiento: La aplicación de la lechada sobre el colector de corriente requiere un espesor y una densidad uniformes. Las inconsistencias pueden provocar una actividad electroquímica desigual, afectando al rendimiento global.

Los equipos avanzados y los sistemas de control en tiempo real pueden ayudar a mantener estos parámetros dentro de unos márgenes óptimos.

3. Impacto a largo plazo de los procesos de formación en el rendimiento de las baterías (optimización de la formación de SEI)

El proceso de formación de la capa de electrolito sólido interfásico (SEI) es vital para la longevidad de las baterías:

- Formación de la capa SEI: Una capa SEI estable evita la descomposición del electrolito y mejora la vida útil del ciclo. Los protocolos de carga controlada durante la formación son esenciales para desarrollar una SEI robusta.

La optimización de los protocolos de formación, incluidas las velocidades de corriente y las condiciones de temperatura, garantiza el desarrollo de una capa SEI duradera, mejorando la fiabilidad de la batería.

4. Aplicación de tecnologías de detección en línea (rayos X, termografía infrarroja)

La supervisión en tiempo real durante la producción es crucial para la detección precoz de defectos:

-

Inspección por rayos X: Detecta anomalías estructurales internas, como desalineaciones o vacíos, garantizando la integridad estructural.

-

Termografía infrarroja: Identifica incoherencias térmicas durante el funcionamiento, que pueden indicar defectos o irregularidades.

La integración de estas tecnologías en la cadena de producción permite tomar medidas correctoras inmediatas, reducir los índices de defectos y mejorar la calidad general.

5. Análisis de datos: Aprovechar el Big Data para mejorar el rendimiento de la producción

Aprovechar los análisis de big data puede revolucionar el control de calidad:

-

Mantenimiento predictivo: Analizar los datos de los equipos para anticiparse a los fallos antes de que se produzcan, minimizando el tiempo de inactividad.

-

Optimización de procesos: Identificación de patrones y correlaciones en los datos de producción para ajustar los procesos y obtener un rendimiento óptimo.

-

Predicción de calidad: Utilización de modelos de aprendizaje automático para predecir la calidad de los productos a partir de datos en tiempo real, lo que permite realizar ajustes proactivos.

La aplicación de marcos exhaustivos de recopilación y análisis de datos facilita la mejora continua y el aumento de los rendimientos.

Empresa destacada: RICHYE

Con sede en China, RICHYE es un líder batería de litio fabricante reconocido por ofrecer soluciones rentables y de alta calidad. Especializado en baterías para carretillas elevadoras, carros de golf, fregadoras de suelos, vehículos de guiado automático (AGV) y sistemas de almacenamiento de energía, Rico está comprometida con la excelencia. Su dedicación a la calidad y la innovación garantiza productos que cumplen y superan las normas del sector, lo que les convierte en un socio de confianza en el sector energético.

Conclusión

Lograr la consistencia en la producción de baterías de LFP es una tarea polifacética que requiere una atención meticulosa a la calidad de la materia prima, los parámetros del proceso, los protocolos de formación, la supervisión en tiempo real y el análisis de datos. Al centrarse en estos puntos críticos de control de calidad, los fabricantes pueden mejorar la fiabilidad, el rendimiento y la rentabilidad del producto, impulsando una mayor adopción de las baterías de LFP en diversas aplicaciones.