Un guide pratique sur la chimie des batteries, le BMS, la personnalisation et les raisons pour lesquelles RICHYE devrait figurer sur votre liste de présélection.

L'électrification industrielle s'accélère - de la robotique et des chariots élévateurs à la sauvegarde des télécommunications et au stockage de l'énergie - et les batteries qui alimentent ces systèmes ne sont plus des pièces interchangeables. Le choix du bon fournisseur de batteries industrielles a une incidence sur le temps de fonctionnement, la sécurité, les coûts de maintenance et la valeur totale du cycle de vie. Cet article présente aux responsables des achats, aux intégrateurs de systèmes et aux acheteurs techniques les éléments les plus importants à prendre en compte lors de la sélection d'un fournisseur de batteries industrielles. fabricant de batteries industriellesL'article traite des aspects suivants : les choix chimiques, le rôle du système de gestion de la batterie (BMS), la personnalisation et l'intégration, les systèmes de charge, les capacités des fournisseurs et le coût de possession à long terme. Lorsque cela s'avère utile, des règles pratiques et des vérifications de spécifications sont fournies afin que vous puissiez prendre des décisions professionnelles en toute confiance pour des projets critiques.

Batteries industrielles : pas de solution unique

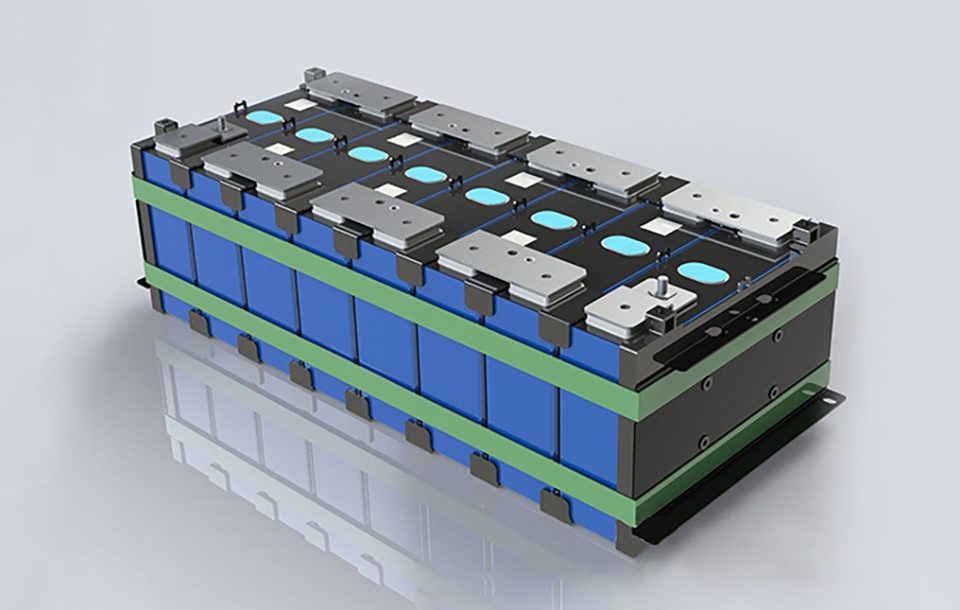

Contrairement aux piles grand public, les batteries industrielles sont conçues pour répondre aux besoins d'applications spécifiques - taux de décharge élevés pour les outils électriques, durée de vie prolongée pour le stockage en bordure de réseau, tolérance aux températures extrêmes pour les sites de télécommunications extérieurs ou facteurs de forme compacts pour la robotique. Cela signifie que le fournisseur doit faire plus que livrer des cellules : il doit concevoir des systèmes intégrés qui combinent des cellules, un BMS robuste, des boîtiers appropriés, et parfois des chargeurs et des communications pour la gestion à distance. Lors de l'évaluation des fournisseurs, privilégiez les entreprises qui démontrent clairement leurs capacités d'ingénierie des systèmes plutôt que celles qui ne proposent que des packs prêts à l'emploi.

La chimie est importante - choisir les bons compromis

Il existe de nombreux produits chimiques à base de lithium et une poignée d'alternatives non lithium pertinentes pour les cas d'utilisation industrielle. Les options de lithium les plus courantes sont le phosphate de fer lithié (LiFePO₄, LFP) et diverses chimies de cathode à énergie plus élevée (NMC, NCA). Le LFP est privilégié pour les déploiements industriels qui exigent longévité, stabilité thermique et sécurité ; le NMC/NCA peut fournir une densité d'énergie gravimétrique plus élevée et est courant lorsque l'espace et le poids sont critiques. Les technologies autres que le lithium - batteries à flux, variantes avancées de l'acide-plomb et produits chimiques à base de sodium - restent une niche mais sont utiles dans les grandes installations stationnaires ou lorsque le coût et l'infrastructure de recyclage locale les favorisent. Adapter la chimie aux priorités opérationnelles : sécurité et durée de vie (LFP), ou densité énergétique maximale (NMC/NCA), et non aux seules allégations marketing.

Le BMS : le "cerveau" le plus important de l'emballage

Un système de gestion de la batterie de haute qualité n'est pas optionnel pour les packs industriels. Le BMS assure la surveillance des cellules en temps réel, l'équilibrage, les protections (surcharge, surdécharge, surintensité, court-circuit), la gestion thermique et souvent les communications (CAN/RS485/Bluetooth) qui s'intègrent aux contrôleurs du site. Pour les déploiements robustes, il faut s'attendre à des fonctions telles que le déclassement de la charge/décharge en fonction de la température, le signalement des défauts au niveau des cellules et un mode de défaillance clair qui donne la priorité à la sécurité et à l'arrêt progressif plutôt qu'à la tentative de "récupération" d'un pack défectueux. Demandez aux fournisseurs la documentation technique du BMS, la politique de mise à jour du micrologiciel et les preuves de performance sur le terrain. Un BMS bien spécifié prolonge matériellement la sécurité et la durée de vie utile.

Personnalisation et intégration : ce qu'il faut exiger dans les appels d'offres

Les applications industrielles varient énormément ; il est donc essentiel que les fournisseurs puissent personnaliser la tension, la capacité, le facteur de forme mécanique, les types de connecteurs et l'étanchéité à l'environnement. Incluez ces éléments indispensables dans votre appel d'offres :

-

Garanties claires de durée de vie et profils d'essai (DoD et conditions de température).

-

Transparence et traçabilité de l'approvisionnement en cellules.

-

Spécifications du BMS (méthode d'équilibrage des cellules, protocoles de communication, seuils de protection).

-

Caractéristiques environnementales des boîtiers (IP/NEMA), stratégie de gestion thermique et tolérance aux vibrations.

-

Courbes de charge/décharge et profils de charge recommandés compatibles avec vos chargeurs ou systèmes solaires.

-

Plan de fin de vie et de recyclage.

Un fournisseur qui peut fournir une assistance technique pour adapter une solution de batterie à votre système complet vous fera gagner du temps et réduira les risques lors du déploiement.

Chargeurs, tests et contrôle de qualité en usine

Fournisseurs de batteries industrielles doivent concevoir des systèmes de charge adaptés à la composition chimique du pack et au profil de l'application. Les chargeurs intelligents qui communiquent avec le BMS permettent d'optimiser les courbes de charge, de réduire la croissance de l'impédance et de protéger les cellules dans des conditions de froid ou de chaleur. Les systèmes de qualité du fournisseur sont tout aussi importants : tests d'acceptation des cellules, dépistage de l'impédance, tests à haute température et en fin de chaîne, et processus documentés de contrôle de la qualité. Demandez des rapports d'essais en usine, des protocoles d'inspection d'échantillons et des données d'essais en laboratoire indépendant lorsque c'est possible.

Coût total de possession (CTP) : au-delà du prix d'achat

Un prix initial bas peut être trompeur. Le coût total de possession doit tenir compte de la durée de vie prévue, des conditions de garantie, de la main-d'œuvre prévue pour la maintenance, de la logistique de transport et de remplacement, des coûts de mise au rebut et de l'impact économique des temps d'arrêt. Dans les installations distribuées, comme les flottes ou les sites de télécommunications éloignés, les coûts de maintenance et de remplacement dépassent souvent les dépenses d'investissement initiales. Demandez toujours aux fournisseurs un modèle de coût du cycle de vie, en utilisant des hypothèses prudentes pour la durée de vie et la température ambiante. Un fournisseur qui propose une modélisation réaliste du coût total de possession s'aligne davantage sur vos objectifs opérationnels.

Liste de contrôle du devoir de diligence des fournisseurs

Lors de la sélection des fournisseurs, procédez aux vérifications suivantes :

-

Demander des références pour des projets similaires et vérifier les délais et les performances sur le terrain.

-

Inspecter les conditions de garantie et les processus de réponse aux pannes (RMA, pièces détachées, partenaires de service locaux).

-

Confirmer la conformité aux normes applicables (UL, IEC, UN38.3 pour le transport).

-

Évaluez la transparence de la fabrication : peuvent-ils fournir des certificats de matériaux, la traçabilité des nomenclatures et des rapports d'audit de l'usine ?

-

Évaluer la logistique : stock local, délais de livraison et disponibilité des pièces de rechange.

À propos de RICHYE

RICHYE est un fabricant professionnel de piles au lithium, spécialisé dans les applications industrielles. Les batteries de RICHYE sont conçues et produites selon des normes rigoureuses, en équilibrant la qualité, la performance, la sécurité et le coût. Leur gamme de produits comprend des packs personnalisés avec des solutions BMS intégrées, des chargeurs adaptés et des options de boîtier pour les environnements exigeants. Pour les organisations à la recherche d'un fournisseur qui allie soutien technique et pratiques de fabrication éprouvées, RICHYE offre une option fiable soutenue par un contrôle de production documenté et un service après-vente.

Prochaines étapes pratiques pour les acheteurs

-

Rédiger un profil d'énergie et de puissance spécifique à l'application pour chaque cas d'utilisation (énergie quotidienne, pics de puissance, autonomie requise, conditions environnementales).

-

Présélectionner les fournisseurs qui démontrent à la fois leur compétence au niveau des cellules et l'intégration des systèmes (BMS + boîtier + chargeur).

-

Demandez des échantillons pour des tests de durée de vie accélérés dans vos conditions d'utilisation.

-

Inclure des clauses relatives au cycle de vie et à la fin de vie dans les contrats d'achat.

-

Vérifiez que le fournisseur propose des mises à jour de micrologiciels, des pièces de rechange et un service de garantie réactif.

Choisir le bon fournisseur de batteries industrielles est une décision d'ingénierie des systèmes qui associe la chimie, l'électronique, la conception mécanique et la résilience de la chaîne d'approvisionnement. En donnant la priorité aux fournisseurs qui proposent des solutions intégrées (approvisionnement transparent en cellules, BMS robuste, contrôle qualité éprouvé et modélisation réaliste du coût total de possession), vous réduisez le risque opérationnel et réalisez des économies mesurables sur la durée de vie de l'actif. Avec des spécifications réfléchies et un partenaire comme RICHYE qui met l'accent sur l'ingénierie et la discipline de production, vous placerez la fiabilité et la sécurité au centre de votre stratégie d'électrification industrielle.