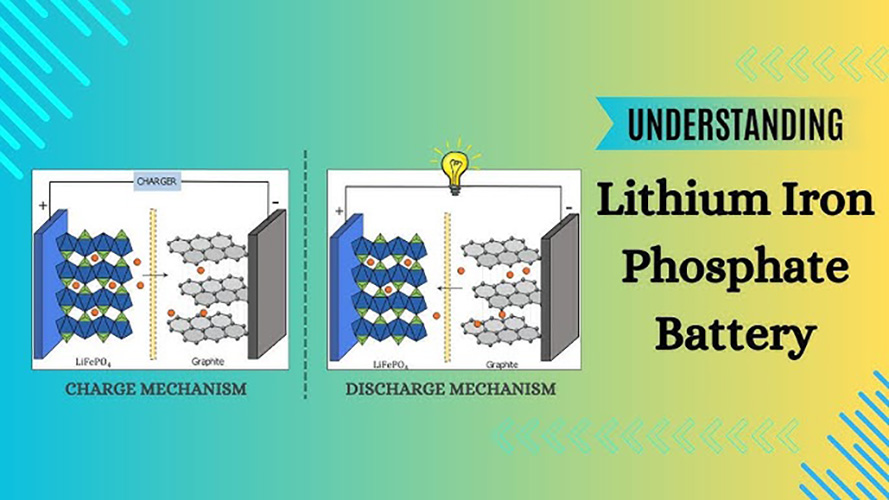

はじめにLFP電池の充放電メカニズムの理解

リン酸鉄リチウム(LFP)電池は、その優れた安全性、長寿命、費用対効果から、電気自動車からエネルギー貯蔵システムまで、さまざまな用途に選ばれている。しかし、その可能性を最大限に引き出すには、充放電効率の最適化が不可欠である。この記事では、これらのプロセスに影響を与える主な要因を探り、電池の性能を高めるための実用的な洞察を提供する。

充電効率に影響を与える要因

1. 温度効果

温度が重要な役割を果たす LFPバッテリー 充電効率。極端な温度、特に低温状態はイオンの動きを鈍らせ、充電抵抗を増加させ、全体的な効率を低下させます。研究によると、LFPバッテリーは15℃~45℃の最適温度範囲内で最高の性能を発揮する。特に寒冷地では、最適な性能を維持するために熱管理システムが不可欠です。

2. 充電率と電圧制御

LFPバッテリーの充電が早すぎると、内部抵抗の増加、発熱、劣化の可能性があります。適切な充電プロセスには、一般的に以下が含まれます:

-

定電流(CC)フェーズ:バッテリーが特定の電圧限界に達するまで定常電流を流す。

-

定電圧(CV)フェーズ:電圧は一定に保たれ、電流は徐々に減少します。バランスの取れた充電レート(例えば、標準的なアプリケーションでは0.5Cから1C)を使用することで、バッテリーの健全性を損なうことなく、最大限のエネルギー吸収を実現します。

3. 充電状態(SOC)管理

深い放電(20% SOC以下)と過充電(90% SOC以上)を避けることは、効率維持に役立ちます。LFPバッテリーを適度なSOC範囲内に保つことで、サイクル寿命が延び、エネルギー損失が減少します。

放電効率を高める内部抵抗の最小化

1. 内部抵抗を理解する

LFP電池の内部抵抗は、イオン輸送抵抗、接触抵抗、電解液導電率に起因する。高い抵抗は熱の形でエネルギーロスにつながり、放電効率と電池全体の性能を低下させる。

2. 電極材料と設計の最適化

電池メーカーは、抵抗を最小化するために電極材料と構造を継続的に改良している。カーボンコーティング技術の向上、ナノ構造の正極、電解液配合の改良により、抵抗が大幅に減少し、放電速度が向上しました。

3. バッテリーの適切なメンテナンス

-

バッテリーセルのバランシングを定期的に行うことで、均一な充電分布が得られます。

-

高SOCでの長期保存を防ぐことで、内部劣化を軽減する。

-

端子やコネクターを清潔に保つことで、接触抵抗を最小限に抑えることができる。

効率最適化におけるバッテリー管理システム(BMS)の役割

バッテリー管理システム(BMS)は、充電・放電プロセスの監視と最適化に不可欠です。BMSの主な機能は以下の通りです:

-

リアルタイムのモニタリング: 電圧、電流、温度を継続的に追跡し、過充電や深い放電を防止。

-

熱管理: バッテリー温度を調整し、効率を維持する。

-

健康状態(SOH)の推定: バッテリーの寿命を予測し、潜在的な性能低下をユーザーに警告します。高度なBMS技術を活用することで、ユーザーはエネルギー効率を高め、エネルギー損失を減らし、バッテリーの寿命を延ばすことができます。

ケーススタディLFPバッテリー最適化の実世界での応用

ある大手電動フォークリフト・メーカーは、自社の車両にLFPバッテリーを採用しましたが、当初は充電効率が最適ではなく、バッテリーが急速に劣化していました。カスタマイズされた充電プロトコルを導入し、温度管理を最適化し、高精度BMSを統合することで、同社は達成しました:

-

15% エネルギー効率の改善

-

電池寿命が30%向上

-

ダウンタイムとメンテナンスコストを大幅に削減 この実例は、LFPバッテリーの性能を最大限に引き出すために、充放電を最適化することの重要性を強調している。

結論LFPバッテリーの効率の将来

LFPバッテリーの需要が高まるにつれ、充電技術、熱管理、バッテリー化学の継続的な進歩は、既存の課題を克服する上で不可欠となる。充電管理のベストプラクティスを採用し、内部抵抗を最小限に抑え、インテリジェントなBMSソリューションを活用することで、企業と消費者はLFPバッテリーの潜在能力を最大限に引き出すことができます。

RICHYEについて

リヒ はリチウム電池の専門メーカーで、高品質、高性能、コスト効率の高いLFP電池を提供しています。安全性、耐久性、エネルギー効率に重点を置くRICHYEの電池は、世界中の電気自動車、産業用アプリケーション、エネルギー貯蔵ソリューションで信頼されています。